Detta är något som vi är mycket stolta över: Paroc var den första stenullstillverkaren i världen som började använda elektrisk smältning i industriell skala. Detta skedde redan 1986 på fabriken i Parainen, Finland. Paroc byggde även storskaliga smältugnar i Polen 2008. Vid det laget hade liknande ugnar börjat dyka upp även hos andra företag.

Numera är användning av en elektrisk smältugn vid tillverkning av stenull ett hett ämne på grund av dess miljövänliga egenskaper.

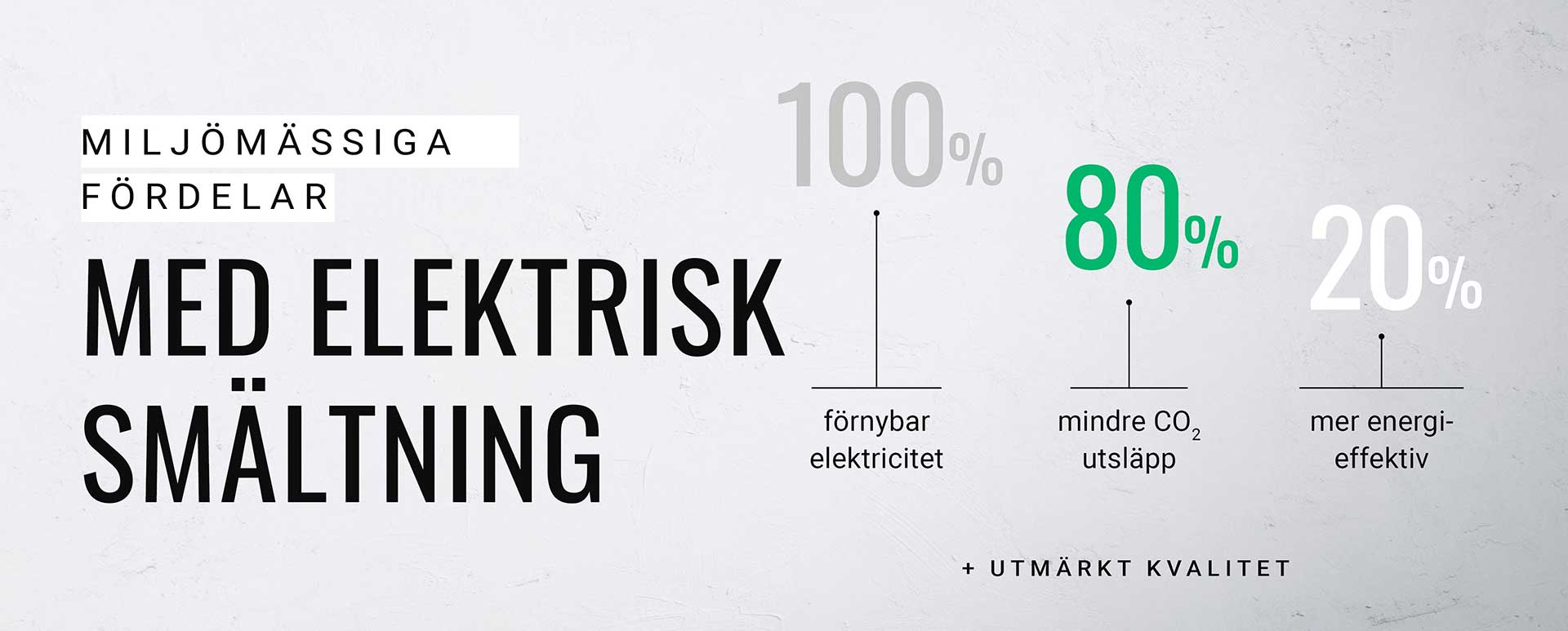

– En elektrisk smältugn är cirka 20 % mer energieffektiv än att använda en kokseldad kupolugn. Med den elektriska smälttekniken kan vi använda grön el som ger 80 % mindre koldioxidutsläpp jämfört med att använda en kupolugn, säger

Niklas Bergman, FoU-programledare på Owens Corning Paroc.

Elektrisk smältning har också möjliggjort skapandet av PAROC® Natura Lana.

Läs mer om den koldioxidneutrala stenullsisoleringen här >

– Vi har märkt att den bästa produktkvaliteten också kommer från vår elektriska smältproduktionslinje, säger Bergman.

Läs om samråd för en ny produktionslinje utrustad med elektrisk smältteknik på fabriken i Hällekis.

Att vara pionjär ger dig massor av kunskap

Paroc förvärvade ursprungligen världens enda elektriska smältugn i industriell skala för den produktkvalitet som man tillverkar.

Parocs fabrik i Villmanstrand, Finland, hade en liten eldriven smältugn redan på 1950-talet. Den producerade fiber av högre kvalitet än de produkter som tillverkades med en kupolugn. Ett av de viktigaste ämnena på 1980-talet var svavelutsläppen från koksen. På den tiden beaktades inte koldioxidutsläpp. Priset på koks steg också.

Det var därför som Paroc ville skapa något nytt. Vid den aktuella tidpunkten gjordes en större investering i utvecklingen av stenull, och smältning var en del av detta. Utvecklingsingenjör

Carl-Gustav Nygårdas utsågs till chef för det elektriska smältningsprojektet.

Först reste teamet världen runt och letade efter en tillverkare som kunde bygga en smältugn som lämpar sig för tillverkning av stenull: ugnen skulle vara cirka 8 meter hög med en ugnskropp med en kapacitet på 50 ton, samt tre stora grafitelektroder för att leda de elektriska strömmar som krävs för att smälta stenen till en smält massa på 1 500 °C.

Man hittade en tillverkningspartner i Asien. Paroc-teamet berättade för sin nya partner om de detaljer och erfarenheter de fått av driften av den lilla smältugnen i Villmanstrand.

Men med en ugn i industriell storlek följde även utmaningar i industriell skala. På nyårsafton 1987 korroderade till exempel kolbeläggningen i den elektriska smältugnen. Detta krävde snabba åtgärder eftersom det fanns 50 ton smält sten som behövde tömmas.

I sådana situationer fanns det ingen i hela världen de kunde vända sig till för att få hjälp. Ingen att ringa för att få råd. Man fick helt enkelt sätta sig ner på fabriken och tänka ut en lösning tillsammans.

Carl-Gustav Nygårdas medger utan omsvep att de första åren av projektet var besvärliga.

– Jag sov dåligt och tappade humöret ofta, minns Nygårdas, men säger också att han idag kan skratta åt alla motgångar. Numera kallar han dem äventyr.

Målen uppnåddes dock: det smälta materialet höll en kvalitet som de förväntade sig och senare blev de stora miljöfördelarna också uppenbara. Den viktigaste prestationen var dock all kunskap och alla erfarenheter som blev resultatet av att ha banat väg för ett så omfattande projekt.

– Det tar årtionden att lära sig allt om något så invecklat som elektrisk smältning. När jag fick i pension 2010 fanns det fortfarande saker som behövde lösas, och vi har kommit en bra bit på vägen bara under det senaste årtiondet.

Vems idé var den elektriska smältugnen då från början?

Carl-Gustav Nygårdas minns att det var Niklas Bergmans pappa,

Gunnar Bergman, som var utvecklingschef på den tiden. Han var den som ofta pratade om det.

Expertis som förs vidare från en generation till nästa

Parocs fabrik i Parainen, Finland, har traditionellt varit en arbetsplats som har vårdat långa karriärer och personer som brinner för sitt arbete. Gunnar Bergman fick anställning på utvecklingsavdelningen när Niklas var 2 år. Niklas fick besöka fabriken som barn och de pratade senare så mycket om arbetet att han skulle ha kunnat tillverka stenull redan som 15-åring. Nu har Niklas hunnit fylla 50, och han har arbetat hela sitt yrkesliv på Parocs FoU-avdelning.

– Fabrikspersonalens kompetens är otroligt viktig. Det krävs många års erfarenhet att lära sig att använda en elektrisk smältugn effektivt, säger Niklas Bergman.

Att väga och dosera råvarorna – natursten och återvinningsbart avfall som uppfyller kraven för återanvändning – kräver hög noggrannhet. Den kemiska sammansättningen hos stenullsfiber kräver att man följer strikta kriterier.

Niklas Bergman påpekar att det alltid finns någon som övervakar produktionen som pågår dygnet runt. Det kräver mer arbete och är dyrare än att använda en traditionell kupolugn, vilket är anledningen till att användningen har ökat runt om i världen de senaste åren.

Det är dock så som nya innovationer skapas. PAROC® Natura Lana är ett utmärkt exempel på resultaten av banbrytande arbete.

Paroc förvärvade ursprungligen världens enda elektriska smältugn i industriell skala för den produktkvalitet som man tillverkar.

Paroc förvärvade ursprungligen världens enda elektriska smältugn i industriell skala för den produktkvalitet som man tillverkar.